Cos’è la meccanica e metalmeccanica di precisione

La meccanica di precisione e la metalmeccanica di precisione sono l’insieme di lavorazioni meccaniche di precisione, processi produttivi e controlli che consentono di realizzare componenti meccanici con tolleranze minime e altissima accuratezza dimensionale. Questa specializzazione del settore metalmeccanico permette la produzione di componenti complessi per vari settori industriali, dove anche pochi centesimi di millimetro possono compromettere il funzionamento di un macchinario o di un impianto.

Si parla di meccanica e metalmeccanica di precisione quando l’intero flusso di lavoro, dal disegno tecnico alla scelta dei materiali fino al controllo qualità finale, è progettato per garantire costanza, ripetibilità e affidabilità nel tempo. In questo ambito rientrano sia le lavorazioni tradizionali di tornitura e fresatura sia le lavorazioni CNC più avanzate tipiche della metalmeccanica di precisione, affiancate da tecnologie come l’elettroerosione e da processi produttivi ad alta precisione.

Tolleranze minime e alta precisione

Nella meccanica e metalmeccanica di precisione le tolleranze minime sono un requisito essenziale, perché garantiscono che ogni componente meccanico si inserisca correttamente nel sistema di cui fa parte. Lavorare con tolleranze così strette significa controllare non solo le dimensioni, ma anche le caratteristiche geometriche e le finiture superficiali dei componenti complessi.

Questa capacità di rispettare tolleranze minime viene ottenuta grazie a lavorazioni meccaniche di precisione su macchine utensili CNC, a processi produttivi ben definiti e a un controllo numerico accurato dei parametri di taglio. In questo modo la meccanica di precisione e la metalmeccanica di precisione assicurano componenti meccanici affidabili, riducendo vibrazioni, usura precoce e margini d’errore.

Processi principali nelle lavorazioni meccaniche di precisione

Le lavorazioni meccaniche di precisione si basano su un mix di processi che comprende tornitura, fresatura, rettifiche ed elettroerosione, spesso organizzati in cicli integrati di lavorazioni CNC. Questo insieme di lavorazioni consente la produzione di componenti complessi per vari settori, con geometrie articolate e requisiti di precisione elevati.

Lavorazioni tornitura fresatura rettifiche

La tornitura di precisione è una lavorazione meccanica in cui macchine utensili e torni CNC modellano componenti meccanici cilindrici o con profili rotazionali, controllando con esattezza diametri, coassialità e rugosità. La fresatura CNC permette invece di realizzare piani, cave, tasche, sedi di alloggiamento e superfici tridimensionali complesse, sfruttando centri di lavoro a più assi tipici della metalmeccanica di precisione.

Le rettifiche completano le lavorazioni meccaniche di precisione quando servono tolleranze minime e finiture superficiali di alta qualità, ad esempio su diametri di accoppiamento e guide di scorrimento. Integrando tornitura, fresatura e rettifiche in un unico ciclo di lavorazioni CNC, la meccanica di precisione riduce scarti, tempi di set‑up e rilavorazioni.

Elettroerosione a filo e a tuffo (EDM)

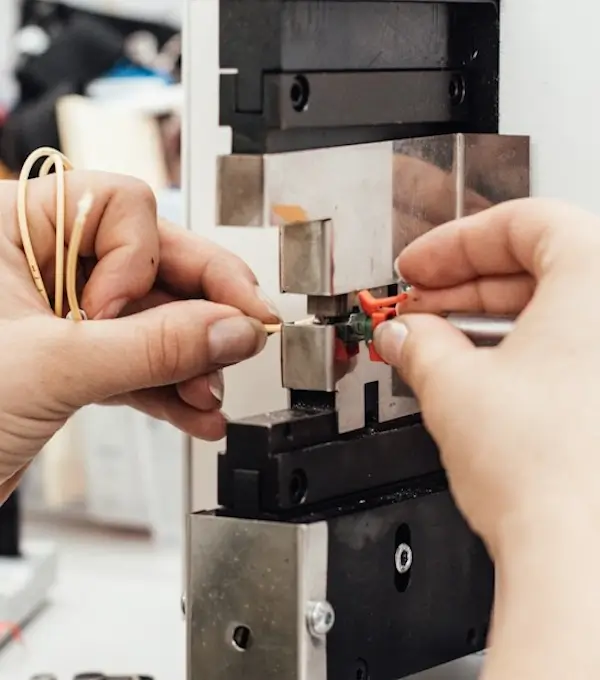

L’elettroerosione a filo è una lavorazione per elettroerosione (EDM) che utilizza un filo conduttore per tagliare componenti complessi con spigoli netti, raggi ridotti e profili interni difficili da ottenere con lavorazioni meccaniche tradizionali. L’elettroerosione a tuffo impiega invece un elettrodo sagomato per creare cavità profonde, stampi e matrici con dettagli intricati, tipici della metalmeccanica di precisione per stampi.

Queste lavorazioni per elettroerosione sono ideali per materiali duri e temprati, perché non impongono sforzi meccanici al pezzo e permettono di rispettare tolleranze minime anche su geometrie sottili. Per questo motivo l’elettroerosione rientra tra i processi produttivi ad alta precisione più utilizzati quando si progettano componenti complessi per vari settori.

Macchine utensili CNC e centri di lavoro

Le lavorazioni CNC della meccanica e metalmeccanica di precisione sono svolte su macchine utensili CNC e centri di lavoro verticali o orizzontali, programmati per seguire traiettorie complesse con ripetibilità elevata. Queste macchine utensili a controllo numerico permettono lavorazioni ad alta precisione su pezzi singoli e su produzioni di serie, gestendo utensili, avanzamenti e velocità in modo automatico.

Nei moderni processi produttivi la presenza di macchinari 4.0 e macchine utensili CNC integrate con software CAD/CAM consente di passare rapidamente dal modello 3D alla produzione di componenti complessi con tolleranze minime. Questa integrazione è uno dei pilastri della metalmeccanica di precisione, perché unisce efficienza, qualità e capacità di personalizzazione.

Dal progetto al controllo qualità

Nella meccanica di precisione il percorso “dal progetto al pezzo finito” è scandito da fasi ben definite: disegno tecnico, modellazione CAD, definizione dei processi produttivi, lavorazioni meccaniche di precisione e controllo qualità. Questo approccio consente di realizzare componenti meccanici complessi nel rispetto delle specifiche, riducendo errori e non conformità.

Disegno tecnico, CAD/CAM e pianificazione

Il disegno tecnico è il punto di partenza di ogni lavorazione meccanica e metalmeccanica di precisione, perché definisce quote, tolleranze minime, caratteristiche geometriche e materiali. La modellazione CAD 3D e i sistemi CAD/CAM permettono di tradurre queste informazioni in istruzioni per le macchine utensili CNC, ottimizzando i processi produttivi.

Grazie a un flusso digitale integrato tra progettazione e officina, è possibile pianificare lavorazioni CNC, scegliere gli utensili, definire le sequenze di operazioni e stimare tempi e costi di produzione di componenti complessi. Questo livello di organizzazione è tipico delle aziende di metalmeccanica di precisione che offrono lavorazioni meccaniche di precisione conto terzi.

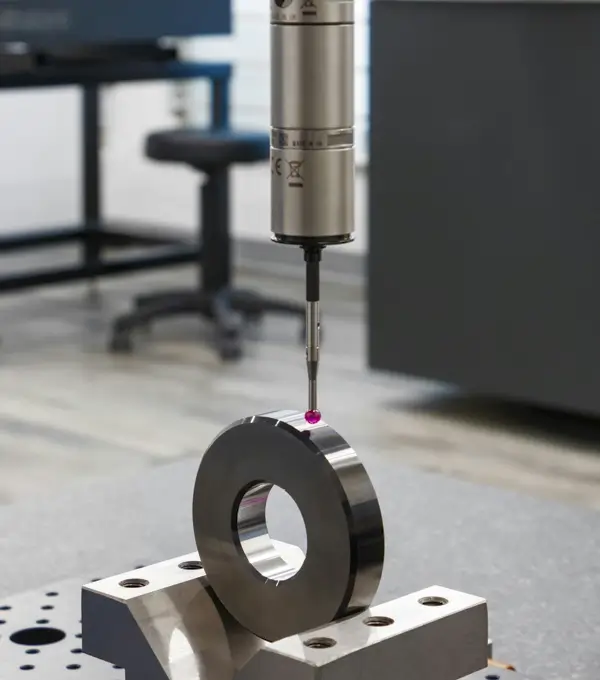

Controllo qualità e riscontro dimensionale

Nella meccanica di precisione il controllo qualità verifica che ogni componente meccanico rispetti le specifiche di progetto in termini di dimensioni, forma e finiture superficiali. Per il riscontro dimensionale vengono utilizzati strumenti di misura tradizionali e macchine di misura a coordinate (CMM), che rilevano molti punti sul pezzo e confrontano i dati con il modello nominale.

Questo sistema di controllo qualità consente di individuare rapidamente eventuali non conformità prodotto, migliorare i processi produttivi ad alta precisione e garantire un elevato grado di affidabilità delle lavorazioni meccaniche di precisione conto terzi. In questo modo la meccanica di precisione contribuisce a ridurre scarti, rilavorazioni e fermi impianto.

Materiali, trattamenti e finiture

Le meccanica e metalmeccanica di precisione utilizzano un’ampia gamma di materiali, dai metalli alle plastiche tecniche, per realizzare componenti meccanici adatti a vari settori. La scelta di materiali e trattamenti influisce direttamente sulla resistenza, sulla durata e sul comportamento del componente in esercizio.

Metalli, leghe e plastiche tecniche

Nella meccanica di precisione vengono impiegati acciai, acciai inossidabili, leghe di alluminio, ottone e bronzo, oltre a leghe speciali utilizzate quando servono alte prestazioni in condizioni critiche. Le plastiche tecniche completano l’offerta quando sono richieste leggerezza, isolamento o resistenza chimica con tolleranze minime.

La metalmeccanica di precisione lavora questi materiali attraverso lavorazioni meccaniche di precisione e lavorazioni CNC, adattando parametri di taglio, utensili e strategie di lavorazione per ridurre deformazioni e difetti superficiali. Questo consente la produzione di componenti complessi con proprietà meccaniche e geometriche controllate.

Trattamenti termici e superficiali per la meccanica e metalmeccanica di precisione

Trattamenti termici come tempra, bonifica e rinvenimento permettono di modificare la struttura interna dei metalli per ottenere il giusto equilibrio tra durezza, tenacità e resistenza alla fatica. Nella meccanica di precisione questi trattamenti vengono pianificati per preservare le tolleranze minime acquisite durante le lavorazioni meccaniche di precisione.

I trattamenti superficiali, come cromatura, nichelatura, anodizzazione o rivestimenti tecnici, migliorano la resistenza alla corrosione, l’usura e il comportamento in esercizio dei componenti meccanici. In questo modo la metalmeccanica di precisione combina processi produttivi ad alta precisione e finiture superficiali per aumentare durata e affidabilità.

Officine meccaniche di precisione e lavorazioni conto terzi

Molte aziende scelgono di affidare la produzione di componenti complessi a officine meccaniche di precisione specializzate in lavorazioni meccaniche di precisione conto terzi. Queste realtà del settore metalmeccanico mettono a disposizione parco macchine, competenze e processi per diversi settori industriali.

Lavorazione meccanica e metalmeccanica di precisione conto terzi

Le lavorazioni per conto terzi includono la produzione di componenti meccanici singoli e di serie, spesso con cicli completi di tornitura, fresatura, elettroerosione e trattamenti. La metalmeccanica di precisione per conto terzi permette alle aziende committenti di ridurre investimenti in macchine utensili CNC e di concentrarsi sul proprio core business.

Grazie a processi produttivi ad alta precisione e alla gestione strutturata delle commesse, le officine meccaniche di precisione possono garantire tempi di consegna competitivi e standard qualitativi elevati anche su componenti complessi. Questo modello rende la meccanica di precisione un partner chiave nella filiera metalmeccanica.

Servizi: consulenza, progettazione, logistica e assemblaggio

Oltre alle lavorazioni meccaniche di precisione, molte aziende offrono servizi di consulenza e progettazione, supportando il cliente nella definizione delle geometrie e dei processi più adatti. A questi servizi si affiancano acquisto materia prima, acquisizione commesse, logistica e trasporti, assemblaggio e imballaggi specifici per componenti sensibili.

Questa gestione completa “dal progetto alla consegna” è tipica delle imprese di metalmeccanica di precisione strutturate come partner di lungo periodo per vari settori industriali. In questo modo il cliente può contare su un unico interlocutore per l’intero ciclo delle lavorazioni meccaniche di precisione conto terzi.

Industria 4.0, digitalizzazione e sostenibilità

La meccanica e metalmeccanica di precisione stanno evolvendo grazie all’Industria 4.0, che introduce macchinari 4.0, tecnologie digitali intelligenti e monitoraggio in tempo reale dei processi produttivi. Questa trasformazione consente di migliorare qualità, efficienza e tracciabilità della produzione di componenti complessi.

Macchinari 4.0 e tecnologie digitali intelligenti

I macchinari 4.0 integrano sensori, software e connessioni di rete per raccogliere e analizzare dati sulle lavorazioni meccaniche di precisione in tempo reale. Queste tecnologie digitali intelligenti permettono di controllare i processi produttivi ad alta precisione, prevenire anomalie e ottimizzare l’uso delle macchine utensili CNC.

Grazie all’integrazione tra CAD, CAM, sistemi gestionali e controllo qualità, la meccanica di precisione può adattare rapidamente i cicli di lavorazione, introdurre nuove geometrie e gestire lotti personalizzati mantenendo elevati standard di precisione. Questo rende la metalmeccanica di precisione un settore dinamico e pronto alle sfide dell’innovazione digitale.

Sostenibilità, riduzione sprechi e affidabilità nel tempo

Processi produttivi ad alta precisione e controllati permettono di ridurre scarti di materiale, consumi energetici e rilavorazioni, collegando direttamente meccanica di precisione e sostenibilità ambientale. Una produzione accurata diminuisce il numero di componenti non conformi e prolunga la vita utile di impianti e macchinari.

La meccanica e metalmeccanica di precisione, attraverso scelte mirate su materiali, trattamenti e macchinari efficienti, contribuisce quindi alla riduzione degli sprechi e all’aumento dell’affidabilità nel tempo. Questo approccio rende le lavorazioni meccaniche di precisione un elemento strategico sia per la competitività sia per la responsabilità ambientale delle aziende.